In 3D và ép phun là hai phương pháp sản xuất đang làm mưa làm gió trong thế giới công nghiệp, đặc biệt là khi sản xuất hàng loạt các bộ phận bằng nhựa. Cả hai hiện nay đều là những công cụ thiết yếu cho các nhà thiết kế và là phương pháp tiếp cận phát triển sản phẩm mạnh mẽ cho các nhóm và cá nhân. Tuy nhiên, cần lưu ý rằng các quy trình này khác nhau theo những cách chính mặc dù có chung một số điểm tương đồng. Bài viết này sẽ khám phá phương pháp in 3d so với ép phun và cách mỗi phương pháp vượt trội hơn hẳn trong việc chế tạo các bộ phận phức tạp, bằng nhựa.

Sự xuất hiện của in 3D và ép phun

Xem thêm: Justin Baker: Từ Puppeteer đến Kỹ sư cơ khí

Mặc dù cả in 3D và ép phun đều có lịch sử phong phú, nhưng loại sau này đã tồn tại lâu hơn nhiều. Các phương pháp ép phun tiên phong trên thế giới được phát minh vào năm 1872, khai sinh ra một ngành công nghiệp nhựa mới cho các vật dụng và phụ kiện hàng ngày cần sản xuất số lượng lớn. Trong khi John và Isaiah Hyatt đã đặt nền móng, việc ép phun không bắt đầu giống với hình thức hiện tại của nó cho đến những năm 1930.

Thập kỷ này đã làm nảy sinh các loại nhựa nhiệt dẻo mới như PVC (và các loại khác), khởi đầu vững chắc cho cuộc cách mạng sản xuất chất dẻo. Quá trình ép phun sẽ có một bước tiến nhảy vọt nữa sau Thế chiến thứ hai, nhờ vào những cải tiến về máy ép đùn và khí hỗ trợ của James Watson Hendry. Nhựa nhanh chóng được đánh giá cao về độ bền và trọng lượng tương đối của chúng.

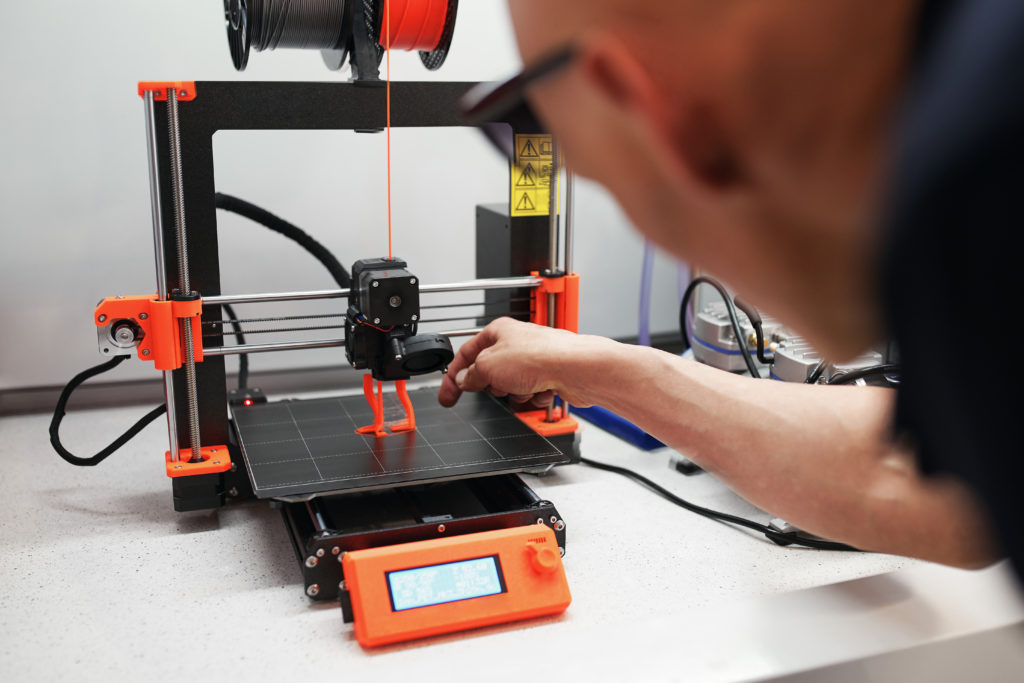

So sánh, in 3D là một phát minh thiết kế hiện đại. Phương pháp in lập thể, được Charles Hull phát minh vào giữa những năm 1980, dựa trên hướng dẫn điện tử, và nó vẫn hoạt động ở các dạng khác nhau cho đến ngày nay. Mặc dù thiết bị ban đầu khá đắt tiền, nhưng in 3D hiện nay đã trở nên nổi tiếng hơn nhờ khả năng tiếp cận cao hơn. Nhiều người dùng kể từ đó đã sử dụng các hệ thống có độ phức tạp khác nhau.

In 3D hoạt động như thế nào?

Xem thêm: Làm thế nào để sử dụng thiết kế tạo ra để sản xuất phụ gia và trừ

Một dạng sản xuất phụ gia, công nghệ in 3D hoạt động theo một vài cách khác nhau. Bài báo này đã đề cập ngắn gọn đến máy ảnh lập thểvà, trong đó các tệp CAD và CAM về cơ bản ‘hướng dẫn’ máy in UV điêu khắc các đối tượng từ các photopolyme nhạy cảm. Các tia UV phát ra giúp xử lý chính xác các phần của polyme, dần dần tạo ra sản phẩm cuối cùng. Phương pháp offshoot tận dụng máy chiếu kỹ thuật số. Quá trình làm cứng polyme này xảy ra từng lớp một khi tiếp xúc với ánh sáng và các chất lỏng dư thừa chỉ đơn giản là thoát ra ngoài.

Các quy trình sản xuất phụ gia khác sử dụng bột có nguồn gốc từ các vật liệu khác nhau theo những cách mới. Đầu tiên, được gọi là mô hình đa tia (MJM), kết hợp chất kết dính màu với các lớp bột liên tiếp, cuối cùng tạo thành các thiết kế phức tạp. Mặt khác, sự nóng chảy chùm điện tử (EBM) làm tan chảy các loại bột tương tự theo từng lớp. Cả hai kỹ thuật đều có thể tạo ra sản phẩm có bề mặt nhẵn.

Tuy nhiên, các chất kết dính hỗ trợ dư thừa được sử dụng trong MJM có thể cần được loại bỏ trước khi sản phẩm được coi là hoàn thiện. Một người anh em họ của chúng là thiêu kết laser có chọn lọc (SLS), trong đó các tia laser mạnh sẽ nung chảy các hạt vật chất.

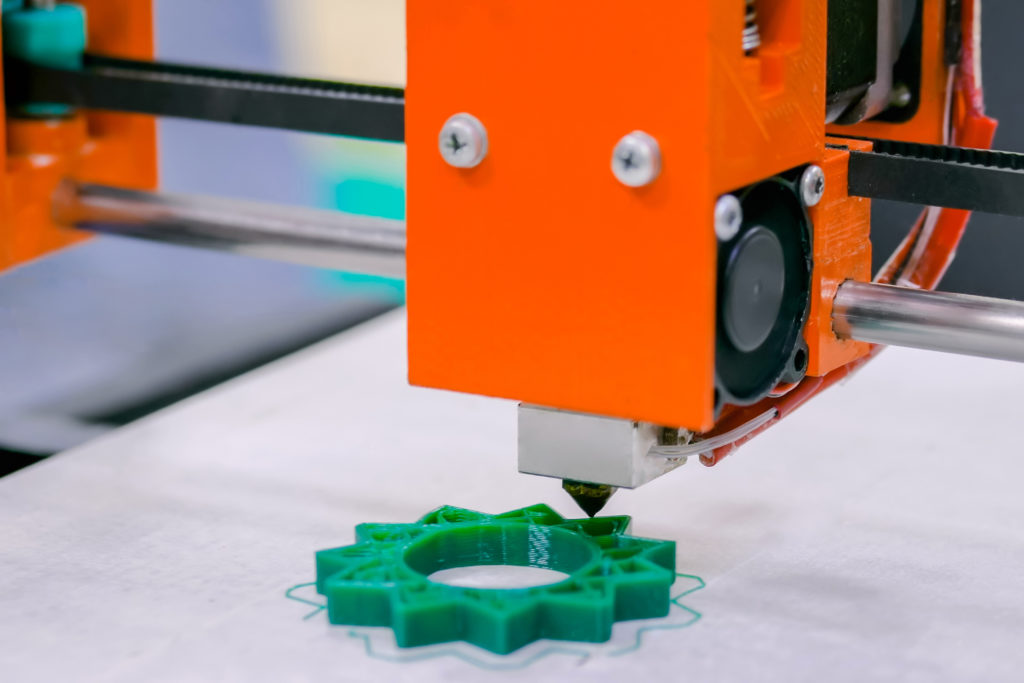

Cuối cùng, Chế tạo dây tóc hợp nhất (FFF) liên quan đến việc nấu chảy vật liệu dạng sợi – thường là ABS hoặc các loại nhựa nhiệt dẻo khác. Máy in lắng đọng một cách chọn lọc vật liệu tan chảy này thông qua một vòi phun được làm nóng. Phân lớp dần dần đảm bảo xây dựng chất lượng cao.

Mặc dù nhựa dễ nấu chảy và dễ thao tác nhất, bạn cũng có thể in 3D nhiều vật liệu khác. Kim loại, polyme, thủy tinh, gốm sứ, thạch cao và thậm chí cả thực phẩm là trò chơi công bằng. Tính linh hoạt này có lợi cho các ứng dụng công nghiệp cũng như các thử nghiệm thú vị hoặc các lần lặp lại dự án.

Khuôn ép phun hoạt động như thế nào?

Quá trình ép phun không khác xa tên gọi của nó. Polyme nóng chảy, nhựa nhiệt dẻo, bột kim loại và cao su đi từ thùng nung nóng (và vít) vào một vật đúc bằng kim loại. Chất lỏng được điều áp sau đó có hình dạng của khuôn. Ma sát cũng có thể đóng một vai trò trong việc chuẩn bị vật liệu được đề cập. Trong khi ép phun có thể bắt đầu với chất rắn, nó thường nhanh hơn và dễ dàng hơn để làm tan chảy các hạt.

Khuôn cũng có thể truyền kết cấu lên chất lỏng lấp đầy chúng. Các nhà sản xuất tự thêm các phương pháp xử lý độc đáo vào khuôn, tăng cường độ mịn hoặc thô. Sau khi làm cứng và làm nguội, sản phẩm được lấy ra, kiểm tra và trải qua các quá trình hoàn thiện cuối cùng, có thể bao gồm đánh bóng, chà nhám, mài hoặc cắt. Mặc dù ép phun có độ chính xác cao, nhưng thường rất khó để tạo lại hoàn hảo các hình dạng, góc hoặc bán kính nhất định.

In 3D và ép phun: Các phương pháp này so sánh với nhau như thế nào?

Nhìn chung, in 3D có nhiều mục đích sử dụng. Có nhiều phương pháp luận, loại thiết bị và các ứng dụng phần mềm liên quan giúp đơn giản hóa quá trình sản xuất. In 3D cũng ngày càng trở nên phổ biến trong cộng đồng những người có sở thích.

Máy in 3D mới hơn rẻ hơn bao giờ hết; do đó, không có gì lạ khi thấy các máy in để bàn tạo ra các vật thể nhỏ hơn trong khi tiêu thụ không gian tối thiểu. Chúng lý tưởng cho bàn làm việc, nhà ở hoặc xưởng nhỏ. Đây là một đánh giá tương đối – trong khi nhiều máy in cá nhân có thể không rẻ, chúng tiết kiệm hơn so với thiết lập khuôn.

Công cụ là khá đa dạng. Mặc dù vậy, in 3D dường như nổi trội hơn với các sản phẩm nhỏ hơn. Sau một thời điểm nhất định (và độ phức tạp), in 3D không còn tiết kiệm chi phí nữa. Có thể sản xuất phức tạp với quá trình thiêu kết, tạo mẫu và nấu chảy. Tuy nhiên, những bộ phận này ít có khả năng quan trọng trong các hệ thống được kiểm soát chặt chẽ.

In 3D là lý tưởng cho sản xuất hàng loạt hoặc khối lượng thấp, trong khi chi phí đầu vào của các phương pháp khác sẽ không bao giờ cho phép các nhà sản xuất hòa vốn. Thời gian quay vòng để tạo ra sản phẩm ngắn và máy in 3D có chi phí thấp hơn nhiều so với máy ép phun. Bởi vì điều này, các nhà thiết kế thường chuyển sang in để tạo mẫu. Việc tạo ra các mô hình sản phẩm vật lý mới dễ dàng hơn, chủ yếu khi các thay đổi lặp đi lặp lại được quản lý trong các chương trình CAD / CAM như Fusion 360 của Autodesk.

Ép phun

Khuôn ép chính thức thường được tìm thấy nhiều nhất trong cơ sở sản xuất vì máy móc và linh kiện lớn hơn. Chúng cũng phải đạt đến nhiệt độ khắc nghiệt, làm tăng cả khả năng tồn tại và lo ngại về an toàn trong môi trường gia đình. Chúng cũng rất tốn kém – việc mua máy móc có thể khiến các nhà sản xuất phải trả lại hàng chục nghìn đô la cho một bộ phận duy nhất, chẳng hạn như một vỏ nối.

Ngay cả với chi phí cao hơn, phương pháp này chắc chắn có lợi ích của nó. Quá trình ép phun tỏa sáng khi sản xuất các thành phần với độ chính xác cao nhất. Sản xuất cuối cùng – không phải tạo mẫu – là một kết hợp phù hợp để đúc. Ngoài ra, ép phun hoàn hảo để chế tạo các bộ phận ở mọi kích cỡ và độ phức tạp.

Vì rất dễ làm tan chảy vật liệu (trong điều kiện thích hợp), phương pháp này có thể tận dụng nhiều loại vật liệu, nhưng phương pháp ép nhựa là phổ biến nhất. Do đó, sản xuất số lượng lớn dễ dàng hơn với ép phun vì khuôn có thể nhân bản. Chúng cũng tạo ra kết quả nhất quán, hết lần này đến lần khác, ngay cả với khối lượng lớn. Quy mô sản xuất giúp giảm giá mỗi đơn vị đồng thời giúp các công ty hòa vốn với chi phí trả trước.

Tuy nhiên, trớ trêu thay, thời gian quay vòng của các bộ phận phun lại lâu hơn nhiều. Điều này làm cho việc tạo mẫu trở nên kém tối ưu và có thể gây hại cho đề xuất giá trị của quy trình khi tạo ra các lô sản phẩm nhỏ hơn.

Tầm quan trọng của in 3D và ép phun

Câu hỏi không quá nhiều, “Phương pháp nào tốt hơn?” mà còn hơn thế nữa, “Phương pháp nào phù hợp với chúng tôi?” In 3D và ép phun có giá trị riêng. Cả hai đều là giải pháp lý tưởng cho những thách thức sản xuất ngày nay, bổ sung cho sản xuất khi máy móc truyền thống không thể cắt giảm một mình. Các nhà sản xuất thậm chí có thể tận dụng những công nghệ này song song với nhau.

Mỗi phương pháp sản xuất đều sẵn sàng cho sự phát triển vượt bậc trong thập kỷ tới. Khi việc áp dụng tăng đột biến, thế giới sẽ thấy mức độ thành công của mỗi phương pháp sản xuất.

Với phần mềm CAD / CAM / CAE tích hợp của Autodesk, Fusion 360, các dự án liên quan đến in 3D và ép phun có thể dễ dàng theo dõi và quản lý, giúp đơn giản hóa quy trình thiết kế tổng thể.

Bạn Đang Xem : In 3D so với ép phun

Website: https://www.batchuontyren.com