Là một phần của bản cập nhật Fusion 360 vào tháng 12 năm 2020, chúng tôi đã gửi một món quà ẩn vào đúng dịp lễ: một phương pháp mới để tạo ra kết quả sản xuất phụ gia. Trong nội bộ, chúng tôi gọi dự án này là Additive 2.0 và nó là một phần của bản xem trước các tính năng và bộ giải tạo thử nghiệm của chúng tôi. Phương pháp mới này sẽ đi một chặng đường dài để cải thiện chất lượng hình dạng và khả năng in của các kết quả so với những gì bạn đã thấy trước đây trong thiết kế chung. Đây là một món quà mà tôi biết rằng nhiều người trong chúng tôi đã háo hức chờ đợi, và nhóm của tôi và tôi muốn “mở gói” mọi thứ chúng tôi đã giao.

Sử dụng thuật toán phụ gia mới 2.0

Xem thêm: Vai trò của Học máy trong Tự động hóa Công nghiệp

Trước hết, bạn phải bật bản xem trước Tính năng và Bộ giải Tạo Thử nghiệm của chúng tôi từ Tùy chọn Người dùng của bạn.

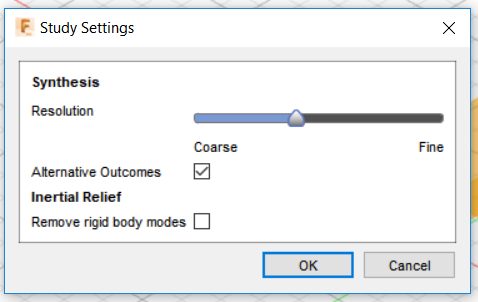

Khi bật bản xem trước, bạn sẽ cần bật Kết quả Thay thế trong Cài đặt Nghiên cứu. Từ đó, bạn chỉ cần thiết lập việc học của mình như bình thường. Bật hạn chế sản xuất phụ gia trong hộp thoại Hạn chế sản xuất, chọn hướng in mong muốn và để bộ giải quyết của chúng tôi lo phần còn lại.

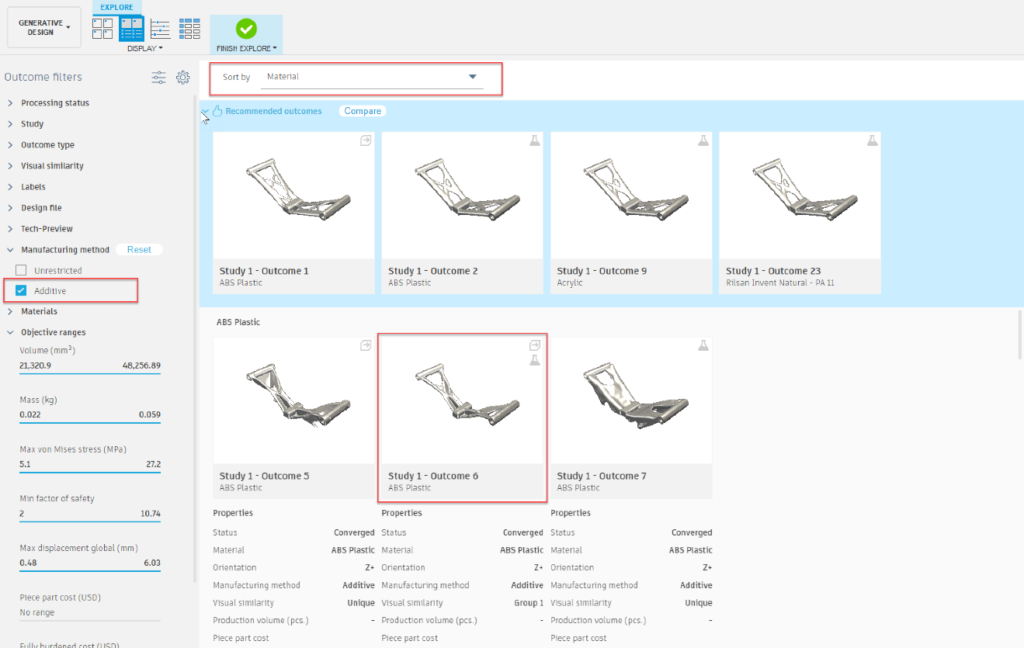

Khi ở trong Khám phá, đối với mỗi tập hợp các kết quả cộng (trong đó một tập hợp bằng vật liệu và hướng đã cho), Phụ gia 2.0 sẽ tạo ra kết quả thứ hai trong mỗi tập hợp. Mẹo nhanh: cách dễ nhất để xem điều này là chuyển sang chế độ xem thuộc tính, tách biệt với phương pháp sản xuất phụ gia và đặt menu thả xuống Sắp xếp Theo thành Vật liệu.

Làm thế nào là Additive 2.0 tốt hơn?

Xem thêm: Thiết kế tham số trong kiến trúc là gì? Nó đang định hình ngành công nghiệp như thế nào?

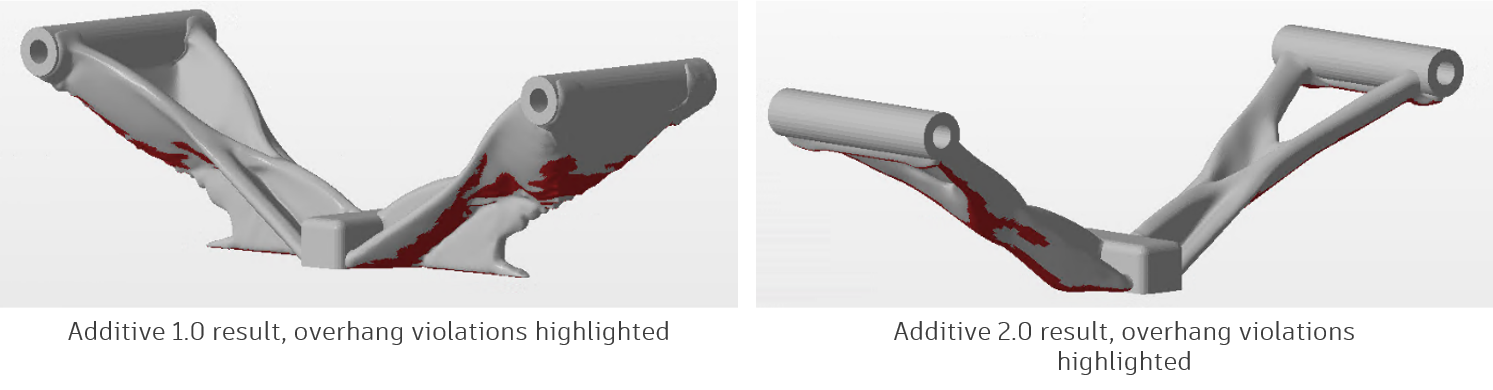

Cách tiếp cận ban đầu của chúng tôi để tạo ra các kết quả phụ gia đã để lại rất nhiều điều mong muốn về chất lượng hình dạng trong nhiều tình huống (nhiều người trong số các bạn đã nói với chúng tôi điều đó và chúng tôi đã lắng nghe!). Chúng tôi thường thấy kết quả với bước cầu thang rõ rệt và các hiện vật khác khi chúng tôi cố gắng đáp ứng các yêu cầu về phần nhô ra và hoàn toàn tự hỗ trợ. Với cách tiếp cận mới của chúng tôi, các bộ giải của chúng tôi làm tốt hơn nhiều việc đáp ứng các yêu cầu về độ dày tối thiểu, cân bằng khối lượng thiết kế và giảm thiểu vật liệu hỗ trợ. Cách tiếp cận mới này sẽ không hy sinh chất lượng hình dạng để có thể tự hỗ trợ hoàn toàn.

Hãy cùng tìm hiểu một vài ví dụ chứng minh những cải tiến này tác động như thế nào đến kết quả mà chúng tôi tạo ra.

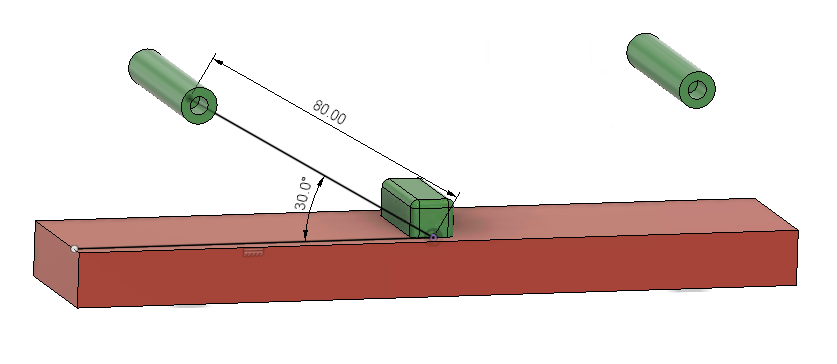

Ví dụ đầu tiên của chúng tôi là thiết lập chung đơn giản được hiển thị bên dưới (tải và các ràng buộc được ẩn). Chúng tôi dự định sản xuất bộ phận này theo hướng như trong Hình 1 (bên dưới), thay thế chướng ngại vật màu đỏ bằng tấm dựng.

Hình 1 – Không gian thiết kế cho ví dụ về thanh căng hình chữ v

Thiết lập này tạo ra một kết quả không bị hạn chế, như được thấy trong Hình 2 (bên dưới), rất khó sản xuất vì nhiều lý do khác nhau. Đầu tiên, một khu vực lớn bên dưới phần hình học yêu cầu cấu trúc hỗ trợ (các vùng được đánh dấu màu đỏ ở nửa sau của hình). Ngoài ra, các tính năng mỏng gần trung tâm của bộ phận này rất dễ vỡ và có thể bị vỡ trong quá trình tháo hỗ trợ. Mặc dù thiết kế này có thể được sản xuất bổ sung, nhưng nó vẫn chưa được tối ưu hóa.

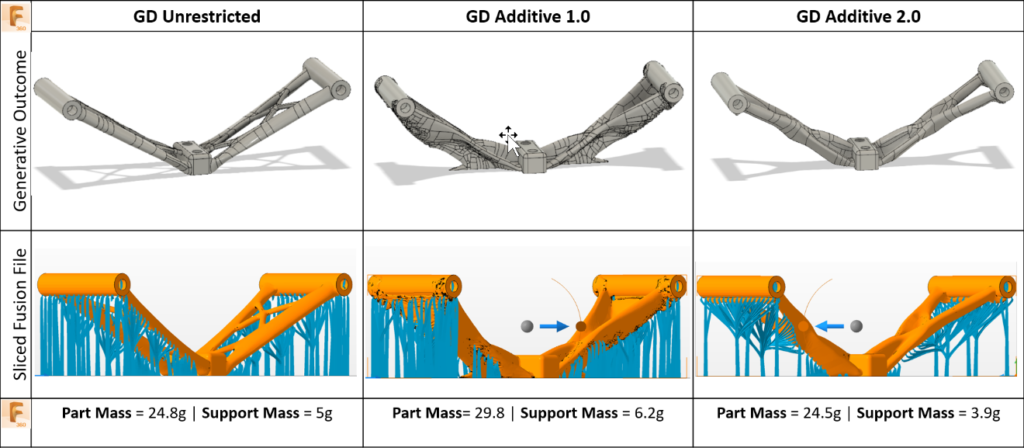

Khi chúng tôi bắt đầu xem xét Additive 2.0 song song với các ràng buộc phụ gia hiện có của chúng tôi (Additive 1.0), sự khác biệt trở nên rõ ràng, như thể hiện trong Hình 3 (bên dưới). Trong cả hai trường hợp, chúng tôi đã định cấu hình ràng buộc phụ gia với góc nhô ra là 45 độ và độ dày tối thiểu là 3mm.

Trong cả hai trường hợp, số lượng vật liệu hỗ trợ cần thiết đều giảm nhưng không bị loại bỏ. Tuy nhiên, kết quả Additive 1.0, chất xây dựng vật liệu từ tấm xây dựng để hỗ trợ toàn bộ cấu trúc, nặng hơn 50% so với kết quả không bị hạn chế. Nó trưng bày các đồ tạo tác bậc cầu thang vốn là điều khó chịu chung với giải pháp sản xuất phụ gia ban đầu. Additive 2.0 cũng làm giảm đáng kể lượng vật liệu hỗ trợ cần thiết nhưng làm như vậy với những thay đổi nhỏ hơn đối với hình học và chỉ tăng 11% khối lượng cho mô hình này. Cả hai thiết kế phụ gia đều đáp ứng kích thước tính năng tối thiểu 3mm, nhưng Additive 2.0 vẫn giữ được cấu trúc gần hơn với cấu trúc không bị hạn chế, kết hợp các chùm mạng quá mỏng thành một cấu trúc hữu cơ dày hơn. Kết quả Additive 2.0 mới cũng loại bỏ phần lớn chất lượng bề mặt kém trong kết quả ban đầu.

Về lý thuyết, các ràng buộc Additive 2.0 mới sẽ giảm diện tích được hỗ trợ và loại bỏ các chùm mỏng với sự gia tăng tối thiểu khối lượng bộ phận tổng thể. Nhưng những thiết kế này có thực sự dễ sản xuất hơn không? Chúng ta hãy đi qua quá trình chuẩn bị in và xem.

Xác thực Quy trình In

Ví dụ FFF

Hình 4 (bên dưới) so sánh kết quả cho Additive 1.0 và Additive 2.0 cùng với kết quả không hạn chế ban đầu. Mỗi kết quả này được thực hiện thông qua quy trình làm việc FFF chung bằng cách sử dụng không gian làm việc phụ gia Fusion 360. Các mô hình được cắt lát và xử lý hậu kỳ bằng Fusion 360 trước khi được in trên máy FFF để bàn. Mỗi phần được xử lý sau khi sử dụng cùng một cài đặt in, máy và trong cùng một dây tóc PLA. Kết quả thể hiện trong Hình 3 xác định rõ ràng sự cải thiện giữa Additive 2.0 và 1.0, với khối lượng một phần giảm đáng kể 41,3%. Lợi ích của Additive 2.0 so với việc sử dụng các ràng buộc không bị giới hạn cũng được nhấn mạnh, với việc giảm 47,8% vật liệu hỗ trợ cần thiết.

Ví dụ về SLA

Hình 5 (bên dưới) so sánh kết quả cho Additive 1.0 và Additive 2.0 cùng với kết quả không hạn chế ban đầu được chuẩn bị để in trong quy trình SLA. Mỗi kết quả này được thực hiện thông qua quy trình làm việc SLA chung bằng cách sử dụng Netfabb. Tương tự như kết quả ở trên, Hình 5 xác định rõ ràng sự cải tiến từ Additive 1.0 lên 2.0. Cả khối lượng một phần và vật liệu hỗ trợ cũng yêu cầu quá trình này.

Ví dụ SLM

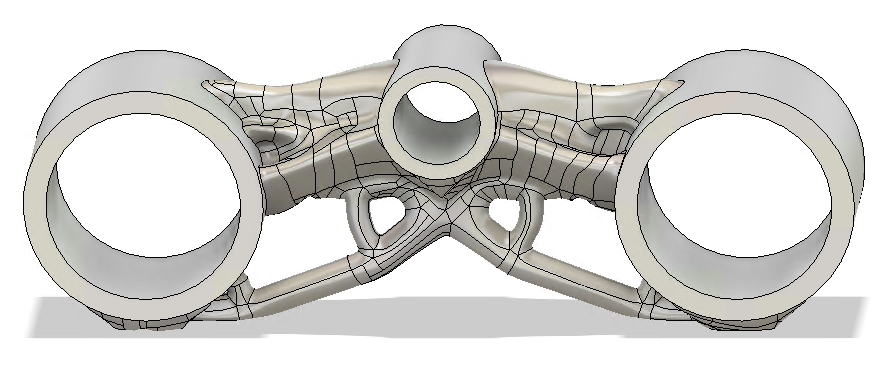

Hãy xem một ví dụ khác trong thế giới thực hơn. Bài toán ví dụ về Kẹp Ba Xe Máy trong tài liệu đào tạo về thiết kế tổng hợp hướng tới việc thiết kế một bộ phận cấu trúc kết nối các ống phuộc với thân lái trên một chiếc xe máy. Đối với ví dụ này, chúng tôi muốn sản xuất thêm thành phần từ nhôm bằng cách sử dụng phương pháp nung chảy laser chọn lọc (SLM).

Trước khi chạy nghiên cứu chung, chúng tôi đã chọn hướng xây dựng cho thành phần. Chiều cao công trình là yếu tố thúc đẩy chi phí chính, vì vậy chúng tôi đã tránh theo hướng + X. Chúng tôi biết từ kinh nghiệm rằng chúng tôi sẽ cần phải lấp đầy hầu hết các lỗ lớn bằng vật liệu trong quá trình in và sau đó gia công máy để có được dung sai mà chúng tôi cần. Khi các lỗ được lấp đầy, hướng + Y sẽ có sự thay đổi nhanh chóng về diện tích mặt cắt ngang ở mặt trên của chi tiết, điều này làm nguội nhanh bề mặt lớn và có thể gây ra các vấn đề về xây dựng. Do đó, chúng tôi đã từ chối hướng + Y và giải quyết theo hướng xây dựng + Z.

Chúng tôi đã chọn kích thước tính năng tối thiểu là 0,25 in (6,35 mm) để đảm bảo rằng bất kỳ chùm nào được tạo ra đều đủ lớn để chịu được lực từ việc loại bỏ hỗ trợ. Góc nhô ra được đặt thành 45 °, phù hợp với các thông số của quy trình SLM. Kết quả Additive 2.0 được hiển thị trong hình ảnh bên dưới.

Thông thường, chúng tôi có thể sẽ thực hiện các chỉnh sửa thiết kế đối với hình dạng hữu cơ tại thời điểm này và xác nhận hiệu suất thiết kế. Hôm nay, chúng tôi sẽ bỏ qua những bước đó và đi thẳng đến không gian làm việc sản xuất để chuẩn bị cho việc in ấn.

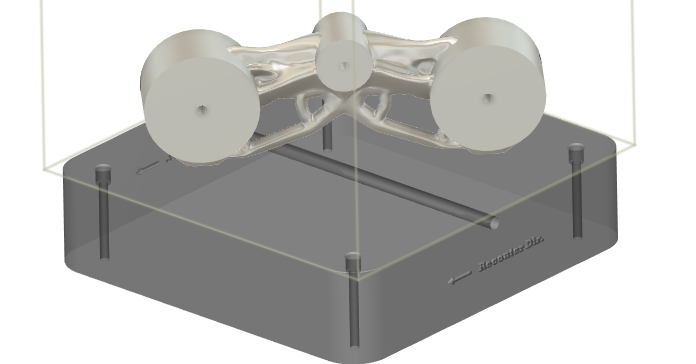

Chúng tôi sẽ sử dụng Renishaw AM250 để sản xuất thiết kế, yêu cầu mở rộng Additive Build Fusion. Đầu tiên, chúng ta cần phải lấp đầy các lỗ lớn bằng vật liệu để sau này chúng ta có thể gia công chúng cho dung sai. Chúng tôi sẽ thực hiện điều này trong không gian làm việc Sản xuất bằng cách tạo Mô hình Sản xuất trong đó chúng tôi Nhấn / Kéo các lỗ để có đường kính nhỏ hơn.

Bây giờ chúng ta sẽ tạo một thiết lập mới, chọn máy Renishaw và hình dạng đã sửa đổi của chúng ta. Sau một chút thao tác với lệnh Move, phần của chúng ta đã được định vị trên nền tảng xây dựng.

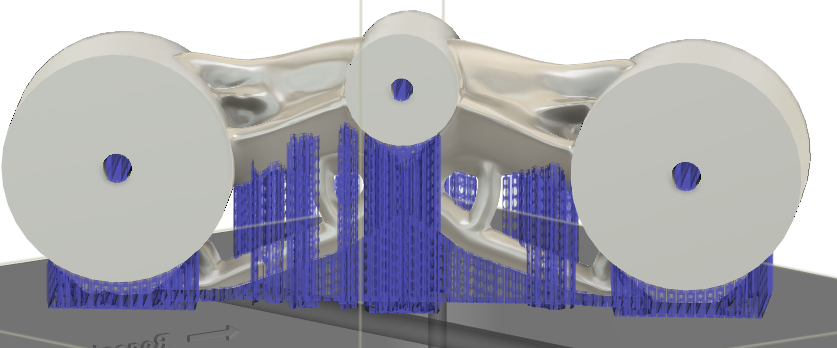

Bây giờ chúng ta sẽ sử dụng lệnh Volume Support để tạo vật liệu hỗ trợ.

Tại thời điểm này, chúng tôi đã sẵn sàng để mô phỏng bản in, sau đó tạo mã g và gửi nó đến máy.

Hình 7 (bên dưới) so sánh thiết kế Additive 2.0 với các giải pháp sản xuất phụ gia hiện có và không hạn chế, và chúng tôi thấy xu hướng tương tự như trong ví dụ trước. Kết quả Additive 1.0 nặng hơn, yêu cầu hỗ trợ nhiều như phần không bị hạn chế và gặp phải các vấn đề về chất lượng bề mặt. Additive 2.0 cải thiện chất lượng hình dạng, giảm vật liệu hỗ trợ cần thiết và đưa khối lượng bộ phận trở lại gần bằng với kết quả không hạn chế.

Hãy thử Additive 2.0 Out cho chính bạn

Chúng tôi hy vọng bạn cũng hào hứng với những cải tiến sản xuất phụ gia này như khi chúng tôi đưa chúng vào sản phẩm. Mặc dù những hình ảnh trong blog này kể một câu chuyện tuyệt vời, nhưng chúng tôi muốn cung cấp cho bạn những mô hình mà chúng tôi đã sử dụng để chứng minh những cải tiến, vì vậy bạn có thể tự mình tìm hiểu. Các mô hình này đã sẵn sàng để chạy, mở chúng và tạo ra các nghiên cứu có sẵn.

Thiết lập thanh căng thẳng có hình dạng phụ gia 2.0 V

Thiết lập ba kẹp phụ gia 2.0 dành cho xe máy

Nếu bạn có bất kỳ câu hỏi hoặc nhận xét nào về các ràng buộc sản xuất phụ gia mới của chúng tôi, vui lòng liên hệ với chúng tôi theo địa chỉ generativedesignhelp@autodesk.com. Ngoài ra, tôi muốn gửi lời cảm ơn sâu sắc đến một đội ngũ chuyên gia tuyệt vời, những người đã phát triển và xác thực giải pháp này cũng như Ben Weiss, Adam Day, Matt Oosthuizen và Divy Kishor Tiwary đã giúp tôi tác giả bài đăng trên blog này. Chúc các bạn một kỳ nghỉ lễ vui vẻ và một năm mới Hạnh phúc!

Bạn Đang Xem : Đạt được kết quả sản xuất phụ gia tốt hơn trong thiết kế tạo ra

Website: https://www.batchuontyren.com